In dit deel gaan we verder met het bekleden van de romp en terwijl de lijm van de romp droogt maken we alvast een begin met de polystyreen opbouw.

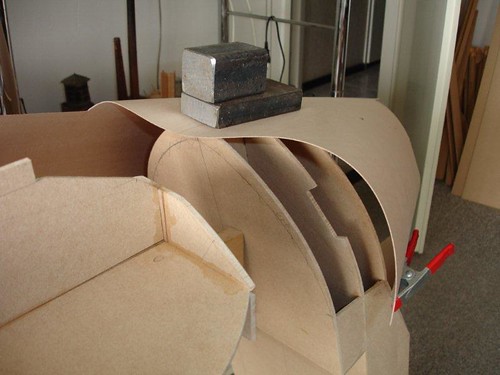

Zoals op bovenstaande foto te zien is, is de boeg in 2 delen gemaakt. De waterlijn geeft mooi de naad aan.

Dit bouwen in 2 delen is om de knik scherp te houden. Beide delen worden voorzien van een eigen frame en afzonderlijk bekleed met 0,4 mm triplex.

Daarna zijn de overhangende randen van dat triplex afgeslepen (dremel met kevlar slijpschijf, nabewerken met schuurvijl) en deze op elkaar gepast.

Nu moet bij het bekleden van een frame met dat triplex veel tijd worden genomen om de lijm te laten drogen.

Je zou natuurlijk sneldrogende lijm kunnen gebruiken, maar tijdens het bekleden moet je nogal eens wat corrigeren.

Met de standaard witte houtlijm voor binnen heb je sowieso meer tijd en je kan het eventueel nog met een nat kwastje weer vloeibaar krijgen/houden.

Je hebt namelijk nogal wat tijd nodig om het triplex strak en vlak over het frame te trekken en alle gewichten, lijmtangen en knijpers te plaatsen. En nadat je dat gedaan hebt, moet je rekenen met een flinke droogtijd voordat het “veilig” is om verder te kunnen gaan. Meestal nemen we hiervoor 24 uur.

De ervaring heeft geleerd dat wanneer de lijm droog lijkt, deze bij veel spanning op de lijmnaad toch nog wat gaat kruipen (verschuiven). En dat is het laatste wat je wilt, want je krijgt het nooit meer strak en netjes. Opnieuw beginnen is dan de enigste oplossing.

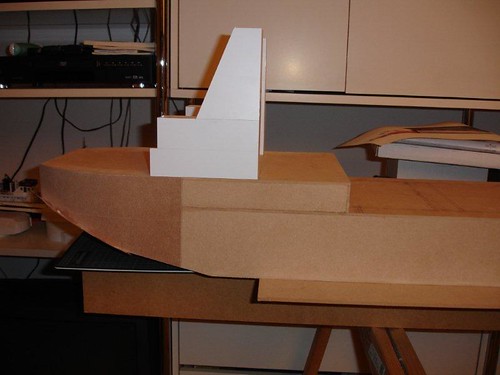

Maar terwijl de lijm van de boegdelen droogt, kan je wel al beginnen aan het achterschip en zelfs al aan wat polystyreen voor de opbouw.

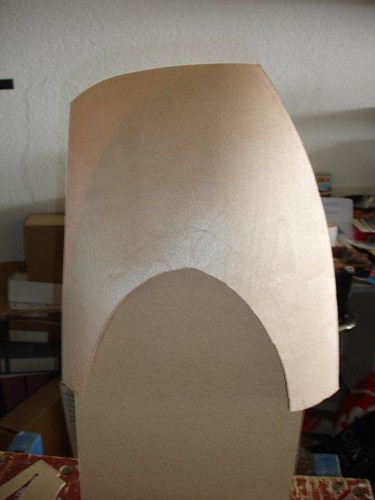

Dit is het frame voor de kap over de boeg. Deze wordt straks ook bekleed met 0,4mm triplex.

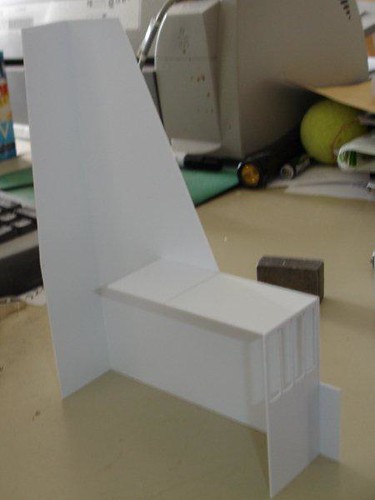

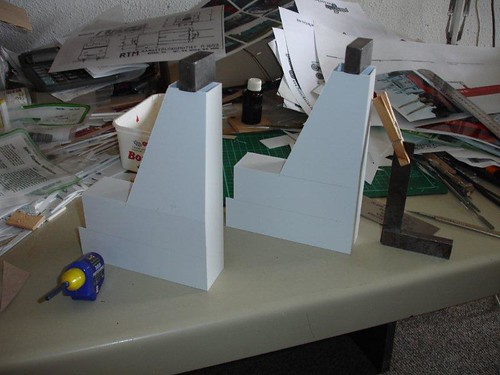

Tijd om eens te gaan beginnen aan de typisch gevormde schoorstenen.

Ook de luchtinlaten voor de machinekamer zijn gezaagd. Hier komen later de roosters in. Deze maken we dan van evergreen “clapboard” (overlappende planken)

Deze grotere polystyreen delen laten we ook zeker 3 uur drogen voor we verder gaan. Want ook polystyreen wil kruipen. De weekmaker uit de lijm moet echt de tijd krijgen om uit te dampen.

Effe kijken hoe de schoorstenen staan. De schoorstenen zijn de blikvangers van de opbouw. Kan je maar beter goed kijken en eventueel bijwerken voor je verder gaat, maar zo te zien zitten de verhoudingen er goed in.

Het onderste gedeelte van de boeg wordt bekleed. Eerst worden de afmetingen en de vorm van de bekledingsplaat grof (en te groot) bepaald en uitgeknipt. ( 0,4 mm triplex kan je prima knippen met een goede huishoudschaar, houd er wel rekening mee dat je wat weg blijft van de lijn, want de kniprand kan wat rafelig zijn)

Hierna wordt het middenstuk van de triplex plaat het eerste gelijmd op het frame.

De foto laat helaas weinig zien, maar je ziet wel het stukje afval wat ik gezaagd heb om alles goed te kunnen aandrukken.

Na dat het midden echt droog is (de 24 uur) worden de zij flappen aan het frame gelijmd. Touw, gewichten en elastiekjes en een goede opstelling zijn bij deze vorm wel nodig. (niet zichtbaar op de foto)

En dan krijg je dit: de overstekende plaat wordt afgeslepen met een kevlar schijf in de dremel. (aftekenen op de buitenkant doen we weer met het inmiddels bekende “houten vorkje”)

En dan ziet het er zo uit: de laatste stukje van de “flappen” houden we nog even los tot de beide boegdelen (onder en boven) op elkaar gelijmd worden. We kunnen dan eventuele onvolkomenheden een beetje corrigeren (in normaal Nederlands; aan elkaar knoeien)

En nu het bovenste deel bekleden van de boeg. Weer ruw de maten bepalen en dan in het midden lijmen. Goed fixeren en 3x checken of de lijmnaad wel recht is en goed aanligt.

En na bekleden weer afslijpen van de overstekende randjes.

De boegdelen zijn nu bekleed en moeten maar eens een tijdje drogen. We gaan verder met het achterschip.

Het achterschip heeft een soort knik, waar de schroef onder het schip hangt. Deze platen zijn vrij vlak, dus dan nemen we het vertrouwde 4 mm mdf. Er liggen restjes zat van het bouwen van het frame .

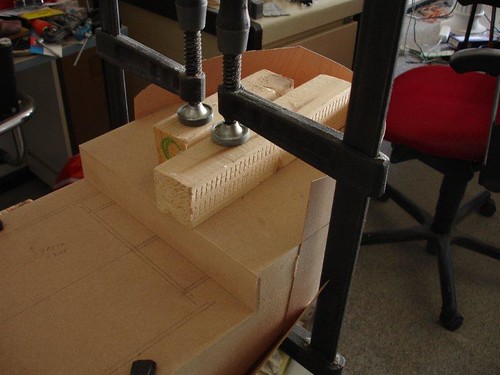

Terwijl dit droogt, worden de beide beklede boegdelen op elkaar gelijmd! We switchen weer naar de voorzijde van het schip. Eerst veel droog passen en meten voor de lijm gebruikt gaat worden.

En daarna goed en lang klemmen.

Zoveel grote en zware klemmen lijken misschien een tikje overdreven, maar als je een vlak en recht schip wil hebben moet je niet op een lijmtang meer of minder kijken. En een goede sterke en vlakke ondergrond gebruiken.

De los gehouden “flappen” worden nu ook gelijmd. En het was niet nodig om te knoeien. Alles was goed uitgemeten.

We kijken nu op het dek.

Ook de zijkanten van het achterschip worden bekleed. Door de “eenvoudige” bocht kunnen we het aandrukken af met gewichten en een enkele wasknijper om te voorkomen dat deze gewichten gaan glijden.

Alles moet wel vlak blijven dus weer goed checken.

Nog eens kijken naar de boeg. de vorm van de knik lijkt toch aardig op de voorbeeld foto?

Aangezien het achterschip ook een duidelijk zichtbare knik heeft, is raadzaam om deze wat te versterken aan de overstekende rand. We doen dit door een soort hulp spantje achter de plaat te lijmen.

Nadat deze hulp spantjes goed droog zijn, wordt de overstekende rand afgeslepen en het overblijvende “gat” afgedekt met een restje 0,4 mm triplex.

En door de vreemde vorm heeft dit wel veel gewichtjes nodig met lijmtangen en houten blokjes.

Nu moet de lijm weer drogen.

Tot de volgende keer.