In deel 8 van het bouwverhaal van de Cabotage gaan we verder met de kajuit en voegen we nieuwe details toe aan het schip.

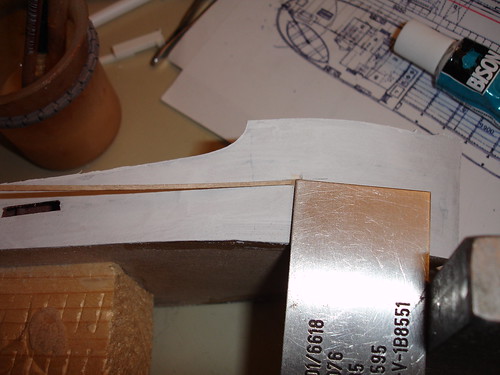

De stootlijsten (berghout) op de romp worden uitgemeten, het berghout bestaat uit een 2 mm breed lijstje 0,4 mm triplex, een restje van het bekleden van de romp. De bovenzijde van het berghout loopt gelijk met het dek en heeft dus ook dezelfde kromming.

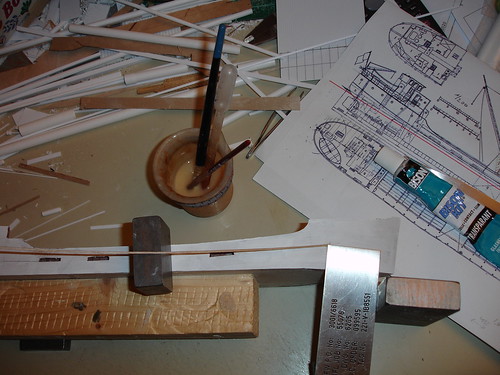

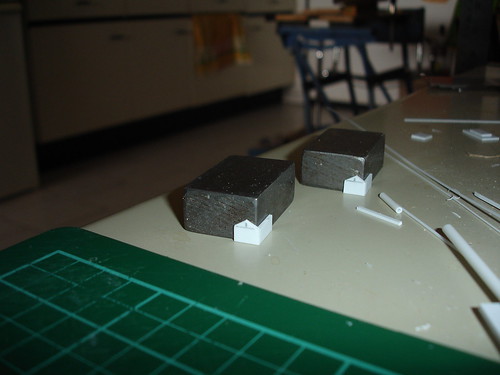

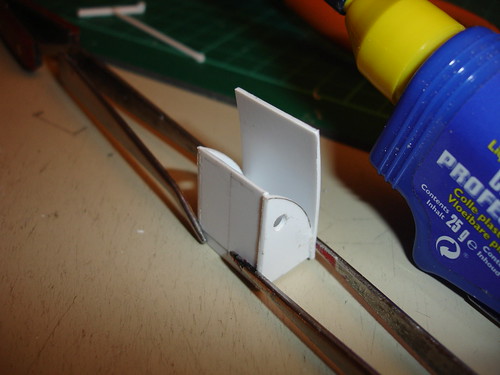

Ik lijm eerst het puntje van het berghout. Met wat blokjes en ondersteuning wordt alles op zijn plek gehouden, en het rvs plaatje drukt de lijm aan. Nu even wachten tot de lijm droogt.

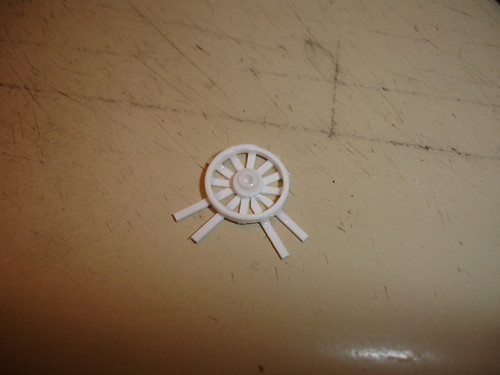

Dus we gaan verder met het stuurrad, verbazend eigenlijk wat je met restjes plastic kan doen. De spaken werden eerst verdeeld in 4-en. en daarna werden er 2 spaken in de 90 graden hoek gefrommelt. Wel de strip aanpunten naar het center. Dit wordt later afgedekt met de naaf.

Eventueel kan de verdeling van de spaken eerst worden getekend op het werkblad. Ik heb in het vorige deel al uitgelegd dat op stalen en glazen werkbladen de plastic lijm niet echt hecht en dat je daar dankbaar gebruik van kan maken. Dit onderdeel werd na het lijm drogen ook los gesneden.

Als er dan eventuele uitlopers zijn van de lijm -kartelige rand- is dit met nastrijken van dunne lijm (kibri of MEK) zo verholpen. Daarna wel even een uurtje of zo weg leggen zodat deze weekmaker voldoende uitgedampt is voor je verder gaat.

Ondertussen wordt het berghout -met wat gewichtjes om het in de vorm te houden- steeds verder langs de romp gelijmd. De lijmresten aan de randen wel steeds goed wegstrijken met het kwastje water.

En het stuurrad krijgt zijn ronde handgrepen, keurig in het verlengde van de spaken.

En het berghout gaat ook steeds wat verder richting achterschip.

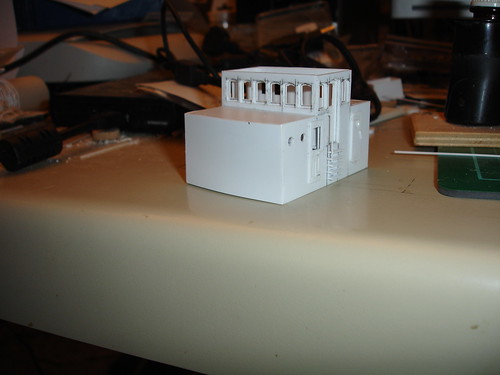

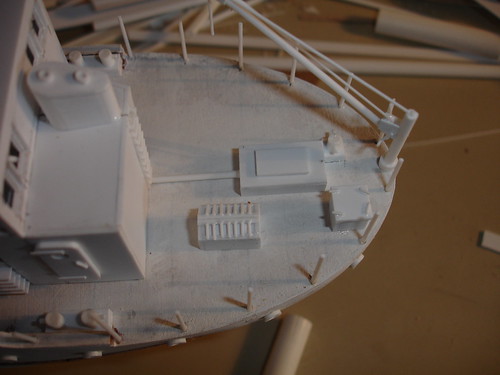

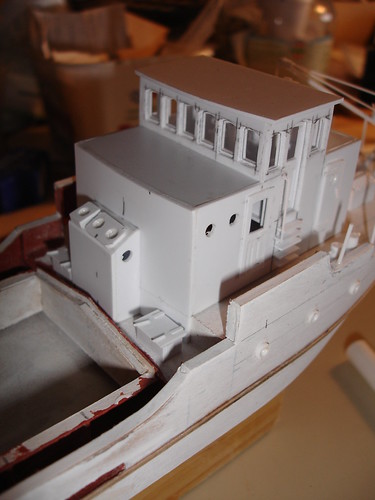

Mooi tijd om weer eens verder te gaan aan de kajuit met stuurhut.

Deze wordt nu gedetailleerd. Het stuurrad is van een console voorzien en er wordt ook -een nauwelijks zichtbaar- bankje geplaatst.

Verder zijn de gemaakte trap uit de mal gehaald, deze worden later in de juiste lengte gesneden en geplaatst.

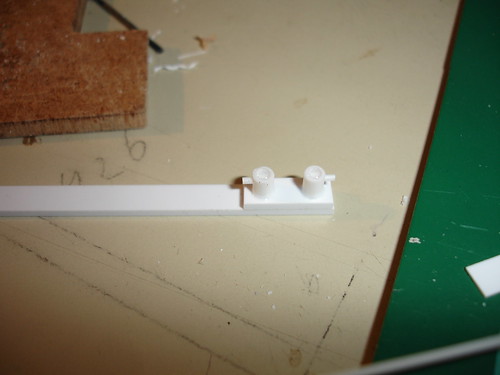

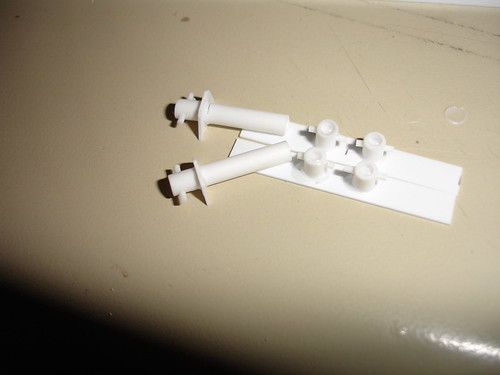

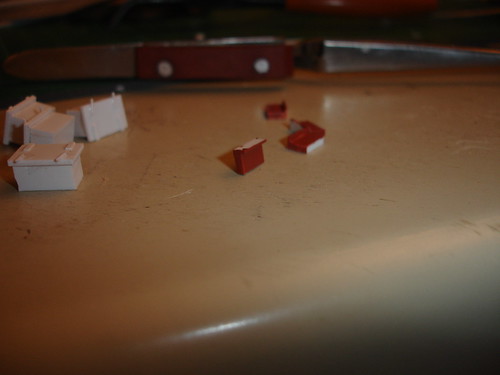

De bolders. daar valt niet veel over te melden, een stukje buis, klein gaatje er in aan 1 zijde voor de pin. Vervolgens op een -in dit geval 2 laags- sokkel gelijmd.

En het gat aan de bovenzijde van de buis wordt door een ander staafje afgedekt, gelijmd en afgeknipt.

Deze bolder heeft een pin aan beide zijden dus het gaatje wordt door en door geboord.

Meestal maak ik de bolders aan 2 kanten tegelijk van de sokkel strip. Geen idee waarom, maar de lijm heeft zo wel wat meer tijd om te drogen.

De bolders voor de Dabotage, de lange enkele bolders komen in het midden, de sokkel komt gelijk met de bovenzijde van de verschansing.

En het berghout gaat om het achterschip heen.

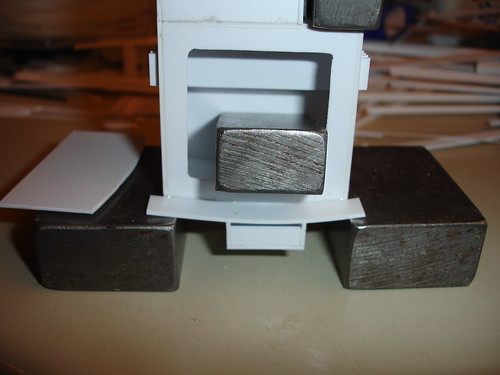

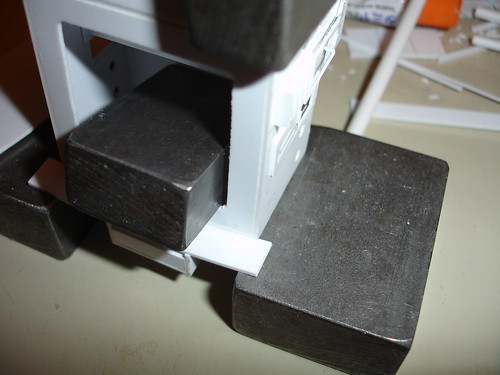

Dit wordt de koekoek van de machine kamer. 2 halve delen met een blokje om ze haaks en recht te houden terwijl de lijm droogt.

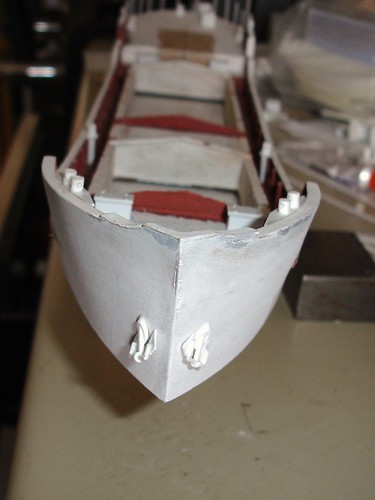

Even alles proefpassen: het wordt al een echt schip he? De mangaten voor de ruimen zijn ondertussen ook gemaakt.

En de voorste bolders worden gemonteerd, in dit geval werden eerst de sokkels gelijk met de verschansing gelijmd en vervolgens werd het onderdeel gemeten, op maat gesneden en geplaatst. Hier was wat meer ruimte zodat deze methode kon.

De “traptrede” tussen verhoogd voor en achterschip en het bakdek. Deze worden voor montage geschilderd, omdat hier later slecht bij te komen is.

Ook de uitbouw met lichtschacht aan de voorzijde van de kajuit wordt gemaakt. Let op; deze staat uit het midden.

Met wat geweld , euh gewichtjes, om alles op zijn plek te houden.

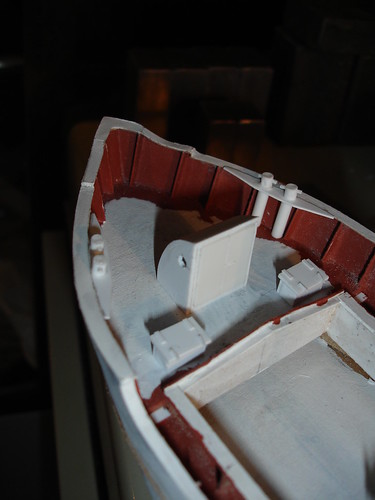

De koekoek/entree van het bemanningsverblijf in het voorschip. Bij het maken van dit onderdeel moet men goed rekening houden met de kromming van het dek. Het gedeelte met de deurtjes staat haaks op de waterlijn. Niet op het dek.

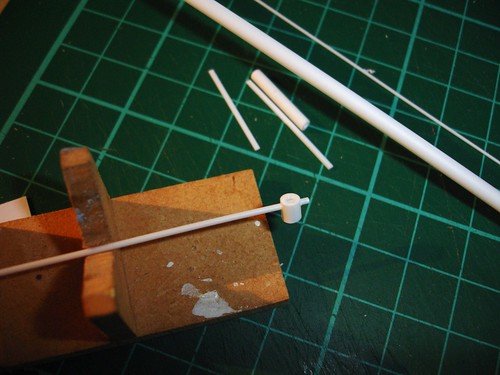

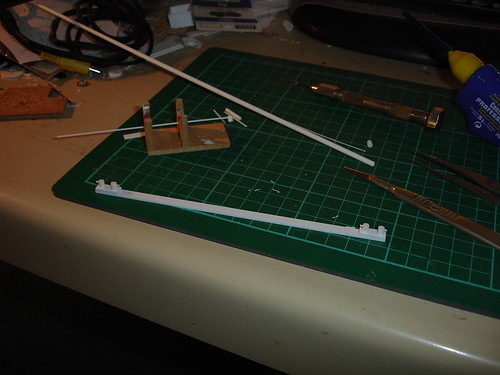

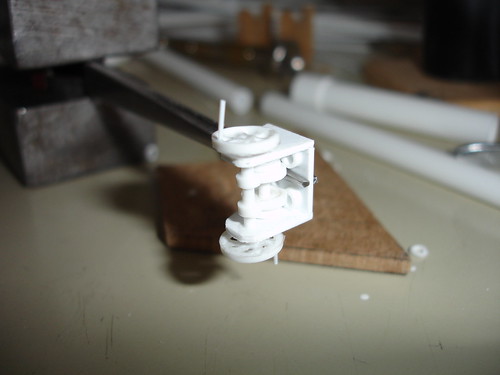

Al deze oude vrachtschepen hebben zo’n typische ankerlier op het voordek. Een soort handzwengel met grote wielen. Dit is een onderdeel wat niet op schaal te koop is (en zeker niet in h0) dus dit gaan we zelf maken.

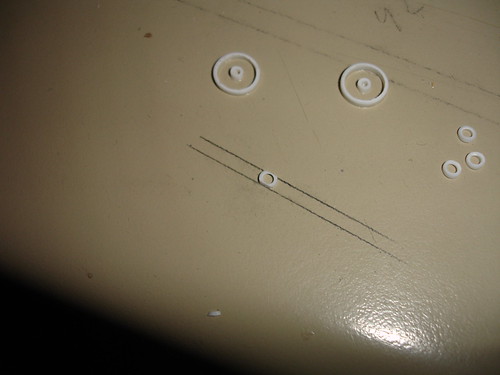

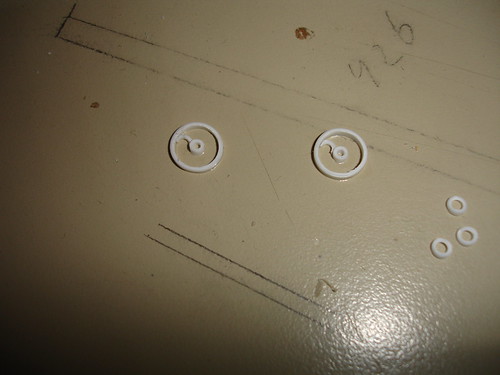

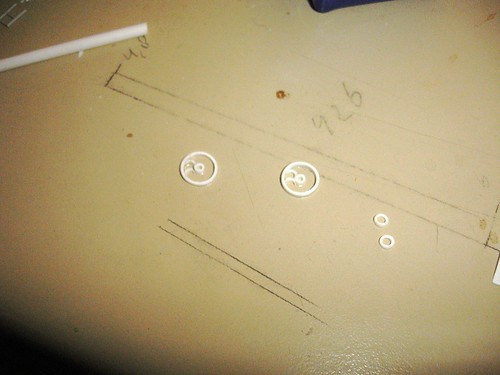

Dit zijn de wielen met de naaf en we lijmen deze op het werkblad. Dan ligt alles lekker stevig als we er mee verder gaan.

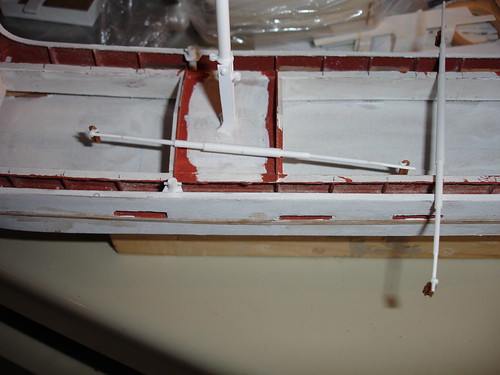

terwijl dat droogt richten wij het achterschip in. de reling erop (gaatje boren en stukje evergreen rond staf in het gat , in dit geval evergreen nummer 220).

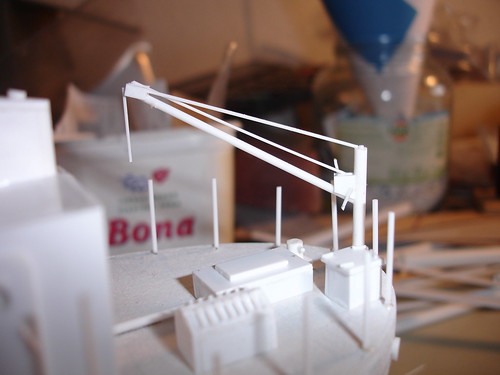

De machinekamer koekoek, stuurmachine (let op de as naar de kajuit) en het mangat. Ook de kraan voor de bijboot en nog een kleine bolder achter de stuurmachine.

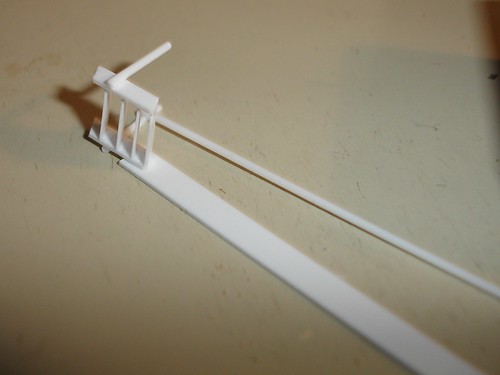

Het laadgerei. gemaakt van verschillende diameters evergreen buis. de katrollen zijn van billing boats.

Het voorschip wordt ingericht.

De lichtschacht voor de kajuit, met de mangaten voor het achterste ruim.

En nog meer klein werk; de positie lichten stuurboord bakboord en het piep kleine luchtkokertje achter bij de schoorsteen. Aangezien deze kleine maat niet te koop is, maken we deze natuurlijk zelf. 2 diameters buis en de overgang wordt in moel geschuurd.

Het stukje trap van bakdek naar achterschip wordt vast voorzien van de steunen voor de reling. Dit gaat makkelijker als de trap nog niet gemonteerd is.

En we gaan weer verder met de ankerlier. Eerst wordt de maat genomen tussen de -op het werkblad vastgelijmde- naaf en wiel. Een buisje van de maat wordt in ringetjes gesneden.

Eventueel wordt er een klein vlakje aan het ringetje gesneden. Het moet tussen de 2 lijnen passen.

Dit ringetje wordt gedeeld.

En de 2 halve maantjes worden tussen naaf en wiel gelijmd.

En de 2e spaak idem.

En zo krijg je de handwielen met de typische kromme spaken. Flink de tijd nemen -zeker 3-4 uur- voor drogen. Ondertussen kon mooi het frame van de lier gemaakt worden.

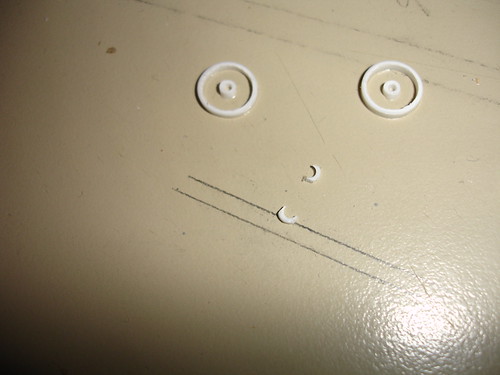

En de ankers met kluisgat. Hier zitten ze al aan de romp.

Goed kijken of beide kluisgaten op de juiste hoogte zitten en in gelijke afstanden van de punt. Anders heeft het schip een scheef gezicht.

De handwielen gaan op de lier, het binnenwerk van de lier had ik kunnen maken van diverse voorbeelden van internet. Wat zijn er veel verschillende lieren die allemaal op elkaar lijken en toch weer niet.

Goed drogen voor we gaan schilderen en monteren.

Maar dat doen we in het volgende deel.